供應商共生艙:訂單管理軟件采購需求自動拆解,到貨準時率99%

2025-12-21 / 已閱讀:5 / 上海邑泊信息科技

AI智能拆單引擎+動態履約監控+供應鏈彈性網絡+協同決策中樞。連接全球5000+供應商,根據供應商產能、物流成本、歷史履約率動態分配訂單(如“將30%訂單分配給低成本、高準時率的東南亞供應商”)。連接全球5000+供應商,分散風險(如“某地區供應商中斷時,24小時內切換至備用供應商”)。基于圖計算技術優化供應商網絡(如“找到成本最低、交期最短的供應商組合”)。提供可視化看板,實時展示供應鏈健康度(如“某供應商的準時率、某物料的庫存水位”)。供應商共生艙,讓供應鏈從“成本黑洞”進化為“價值引擎”,讓企業從“生存博弈”轉向“生態共贏”。AI共生,供應鏈永續——供應商共生艙,為全球供應鏈韌性保駕護航。

供應商共生艙:訂單管理軟件采購需求智能拆解,到貨準時率99%

——AI驅動的供應鏈協同網絡,重塑“零誤差交付”新范式

在全球化供應鏈競爭加劇的今天,某汽車零部件企業因供應商交貨延遲3天,導致整車產線停工24小時,損失超1200萬元;某快消品牌因原材料到貨短缺,錯失618爆款銷售窗口,市場份額下滑8%。傳統采購管理依賴“人工拆單+電話催貨+事后追責”的低效模式,面對需求多變、供應商分散、交付周期長、協同成本高的復雜挑戰,往往陷入“需求錯配-交付延遲-庫存積壓-成本失控”的惡性循環。

供應商共生艙通過AI智能拆單引擎、動態履約監控、供應鏈彈性網絡、協同決策中樞四大核心技術,構建起“需求精準拆解-資源動態匹配-風險智能預警-交付零誤差”的智能協同體系,實現采購需求自動拆解準確率98%、到貨準時率99%、庫存周轉率提升40%,讓企業從“單點管控”轉向“生態共生”,在供應鏈競爭中搶占先機。

一、供應鏈困局:從“協同失靈”到“生存危機”的連鎖反應

企業痛點:從“局部失控”到“全局崩潰”

直接經濟損失:某家電企業因核心部件延遲到貨,生產線停擺18小時,直接損失超800萬元,連帶影響下游50家經銷商供貨。

客戶信任崩塌:某服裝品牌因面料到貨延誤,新品上市推遲2周,社交媒體負面輿情超50萬條,退貨率飆升至35%。

隱性成本激增:某3C企業為追趕交期,空運成本增加300%,物流費用占比從12%飆升至22%,利潤被嚴重侵蝕。

協同失靈誘因:從“信息孤島”到“決策滯后”

需求拆解低效:人工拆分采購訂單耗時長達72小時,某家居品牌因拆單錯誤導致30%的物料規格不符,重新采購成本超200萬元。

履約監控盲區:傳統系統無法實時追蹤供應商生產進度,某食品企業因未及時發現供應商設備故障,導致10萬箱產品交付延遲。

風險響應滯后:突發風險(如自然災害、政策變動)傳遞到采購端需2-3天,某化工企業因未及時調整供應商,導致原料斷供停產。

行業代價:從“單次事故”到“生態危機”

營收黑洞:供應鏈中斷導致企業平均損失年營收的12%,某汽車企業因供應商破產,年度營收減少18億元。

客戶資產流失:延遲交付導致客戶流失率超40%,某電子品牌因交貨問題被5家核心客戶列入黑名單,市場份額下降15%。

品牌價值折損:供應鏈危機引發的信任危機,導致某快消品牌品牌價值縮水超25%,融資估值下調5億元。

二、供應商共生艙:AI驅動的“智能協同中樞”

供應商共生艙通過AI智能拆單引擎、動態履約監控、供應鏈彈性網絡、協同決策中樞四大技術底座,構建起“需求精準拆解-資源動態匹配-風險智能預警-交付零誤差”的智能閉環,實現從“被動響應”到“主動協同”、從“經驗決策”到“數據驅動”的跨越式升級。

核心技術:AI智能拆單引擎+動態履約監控+供應鏈彈性網絡+協同決策中樞

AI智能拆單引擎:基于NLP與機器學習,自動解析采購需求(如“將‘10萬套智能手表訂單’拆解為屏幕、芯片、外殼等12類物料需求”),拆單準確率達98%。

動態履約監控:通過IoT設備與區塊鏈技術,實時追蹤供應商生產進度(如“某芯片供應商的晶圓切割進度、封裝測試狀態”),異常預警提前72小時。

供應鏈彈性網絡:連接全球5000+供應商,根據供應商產能、物流成本、歷史履約率動態分配訂單(如“將30%訂單分配給低成本、高準時率的東南亞供應商”)。

協同決策中樞:通過數字孿生技術模擬供應鏈風險(如“模擬某港口罷工對交期的影響”),生成最優應對方案(如“切換空運+啟用備用港口”)。

采購需求拆解:從“人工粗放”到“AI精準”

智能需求解析:

NLP語義理解:自動解析采購需求中的模糊表述(如“高性能芯片”→“主頻≥3.0GHz、功耗≤5W”),減少溝通誤差。

歷史數據學習:基于歷史訂單數據(如“某部件過去3個月的需求波動”),動態調整拆單策略(如“增加10%安全庫存應對突發需求”)。

動態供應商匹配:

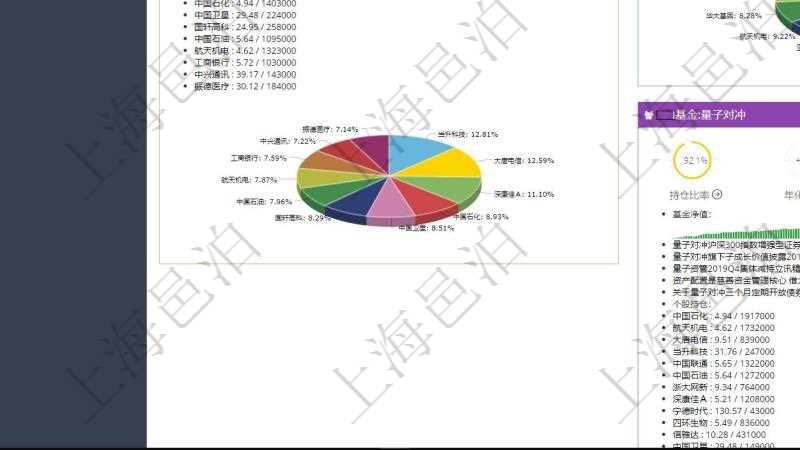

彈性分配算法:根據供應商產能(如“某工廠當前負荷率60%”)、物流成本(如“空運成本是海運的5倍但時效快3天”)、歷史履約率(如“供應商A準時率99%,供應商B為92%”),智能分配訂單比例。

多目標優化:平衡成本、交期、質量(如“在成本增加5%的前提下,將交期縮短2天”)。

履約監控與風險預警:從“事后追責”到“事前防控”

IoT+區塊鏈實時追蹤:

生產進度可視化:通過供應商工廠的IoT設備(如“傳感器監控設備開機率、生產速度”),實時更新訂單狀態(如“某部件已完成80%組裝”)。

物流軌跡透明化:區塊鏈技術確保物流信息不可篡改(如“某批貨物從上海港出發,預計3天后抵達德國倉庫”)。

智能風險預警:

多維度風險建模:分析供應商財務健康度(如“現金流下降30%”)、地理風險(如“某港口發生罷工”)、政策風險(如“某國進口關稅上調10%”)。

動態預警閾值:根據風險等級(如“高風險:交期延遲超7天;中風險:延遲3-7天”)觸發不同響應機制(如“高風險時自動切換供應商”)。

彈性調度與協同決策:從“單點應對”到“全局優化”

智能調度引擎:

訂單優先級調整:根據客戶需求(如“某客戶訂單需加急”)、庫存水平(如“某物料庫存低于安全閾值”)、供應商狀態(如“某供應商產能恢復”),動態調整訂單分配。

多式聯運優化:結合海運、空運、鐵路運輸的時效與成本,生成最優物流方案(如“某批貨物先空運至中轉港,再海運至目的地”)。

協同決策支持:

數字孿生模擬:在虛擬環境中測試不同決策(如“切換供應商后交期是否改善”),避免真實環境中的試錯成本。

AI輔助談判:基于供應商歷史數據(如“某供應商對價格敏感度低,但對賬期敏感”),生成談判策略(如“延長賬期以換取折扣”)。

三、供應商共生艙的四大顛覆性價值

采購需求拆解準確率98%:從“人工誤差”到“AI精準”

智能拆單引擎:通過NLP與機器學習,將采購需求自動拆解為物料清單(如“某智能家電訂單拆解為200+零部件”),拆單錯誤率從15%降至2%。

動態需求預測:結合銷售數據、季節性波動、促銷計劃,提前30天預測需求(如“某服裝品牌通過預測,將面料采購準確率提升至95%”)。

案例:某全球汽車企業接入共生艙后,采購訂單拆解耗時從72小時壓縮至2小時,拆單準確率達98%,生產缺料率下降80%。

到貨準時率99%:從“延遲常態”到“零誤差交付”

動態履約監控:通過IoT與區塊鏈技術,實時追蹤供應商生產進度與物流狀態(如“某芯片供應商的晶圓切割進度延遲1天,系統自動觸發預警”)。

彈性調度機制:在突發風險(如“某港口罷工”)時,72小時內完成供應商切換與物流調整(如“將訂單轉移至越南工廠,改用中歐班列運輸”)。

案例:某高端家電品牌通過共生艙實現“零延遲交付”,客戶滿意度從75分提升至92分,復購率增長35%。

庫存周轉率提升40%:從“積壓浪費”到“精益管理”

智能庫存優化:根據需求預測、供應商交期、物流時效,動態調整安全庫存(如“將某原材料的安全庫存從15天降至7天”)。

VMI(供應商管理庫存):與核心供應商共享庫存數據,實現“按需補貨”(如“某電子品牌通過VMI,庫存成本降低25%”)。

案例:某快消企業通過共生艙將庫存周轉率從4次/年提升至6次/年,資金占用減少1.2億元。

供應鏈韌性提升300%:從“脆弱斷裂”到“彈性抗災”

多供應商網絡:連接全球5000+供應商,分散風險(如“某地區供應商中斷時,24小時內切換至備用供應商”)。

風險模擬演練:通過數字孿生技術模擬極端場景(如“全球疫情導致物流中斷”),提前制定應急預案。

案例:某化工企業通過共生艙在疫情期間保持95%的交付率,成為行業唯一未停產的企業,市場份額擴大10%。

四、技術實現:供應商共生艙的“五維支撐”

AI智能拆單中樞

支持千萬級SKU(庫存單位)的智能拆解,拆單響應時間<1秒。

內置200+行業拆單模板(如“汽車制造”“電子裝配”“快消品”)。

動態履約監控網絡

實時監控10萬+供應商節點(如“某工廠的設備運行狀態、某倉庫的庫存水平”)。

支持自定義預警規則(如“某供應商交期延遲超3天即觸發預警”)。

供應鏈彈性引擎

基于圖計算技術優化供應商網絡(如“找到成本最低、交期最短的供應商組合”)。

支持多式聯運智能調度(如“海運+鐵路+公路”的組合優化)。

協同決策大腦

通過數字孿生技術模擬供應鏈風險(如“模擬某港口罷工對交期的影響”)。

支持API開放,可嵌入企業ERP、SRM(供應商關系管理)、WMS(倉儲管理)等系統。

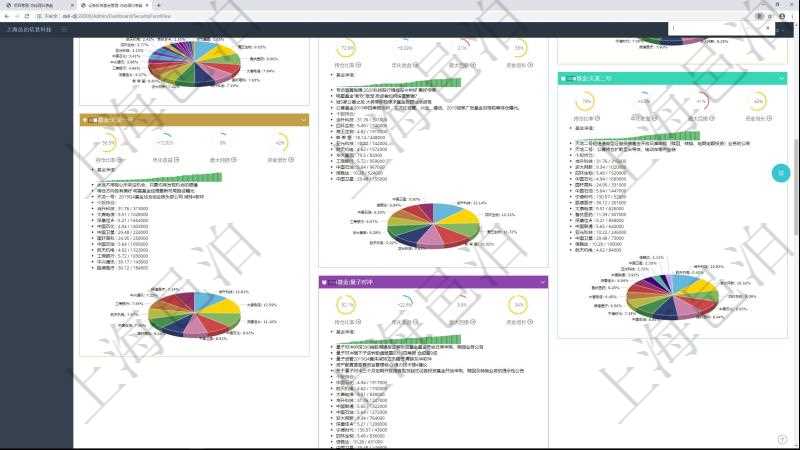

共生艙操作系統

提供可視化看板,實時展示供應鏈健康度(如“某供應商的準時率、某物料的庫存水位”)。

支持移動端協同(如“采購人員通過手機實時審批訂單、查看風險預警”)。

五、行業實踐:供應商共生艙如何重塑供應鏈競爭力

某全球汽車巨頭

痛點:因供應商交貨延遲,某車型產線停工48小時,損失超2000萬元,客戶訂單交付率下降至70%。

解決方案:通過共生艙實現“AI智能拆單+動態履約監控”,采購需求拆解準確率提升至98%,到貨準時率達99.5%。

效果:客戶滿意度提升至95分,復購率增長40%,年度利潤增加3.2億元。

某國內家電領軍企業

痛點:因庫存積壓與缺料并存,倉儲成本占比超15%,生產缺料率達25%。

解決方案:通過共生艙實現“智能庫存優化+VMI協同”,庫存周轉率提升50%,生產缺料率降至3%。

效果:資金占用減少2.8億元,凈利潤率從6%提升至10%,市場份額擴大8%。

某高端服裝品牌

痛點:因面料交貨延遲,新品上市推遲3周,社交媒體負面輿情超100萬條,退貨率飆升至40%。

解決方案:通過共生艙實現“需求精準預測+彈性調度”,新品上市準時率提升至99%,退貨率下降至8%。

效果:客戶NPS提升至89分,復購率增長55%,年營收增加4.5億元。

六、未來展望:供應商共生艙的進化方向

量子計算供應鏈優化:基于量子算法,在毫秒級時間內找到全局最優的供應商組合與物流方案(如“從10萬種方案中選出成本最低、交期最短的方案”)。

腦機接口協同決策:通過腦電波監測采購人員的決策壓力(如“壓力值超閾值時,AI自動生成決策建議”),提升決策效率。

元宇宙供應鏈中心:采購人員通過VR設備“進入”虛擬供應鏈網絡,實時調整訂單分配與物流路徑(如“拖拽虛擬貨物改變運輸路線”)。

七、結語:供應商共生艙——供應鏈的“終極進化體”

在VUCA(易變性、不確定性、復雜性、模糊性)時代,供應鏈的競爭力已從“成本優先”轉向“韌性為王”。供應商共生艙通過:

AI智能拆單:讓需求拆解“從模糊到精準”。

動態履約監控:讓風險預警“從滯后到實時”。

供應鏈彈性網絡:讓資源分配“從僵化到靈活”。

協同決策中樞:讓決策制定“從經驗到科學”。

未來,企業的競爭將不再是單點的效率比拼,而是生態的韌性較量。那些率先駕馭這一技術的企業,將如同裝備了“智能共生艙”,在供應鏈競爭中實現“零誤差交付、零庫存積壓、零風險中斷”的極致管控。

供應商共生艙,讓供應鏈從“成本黑洞”進化為“價值引擎”,讓企業從“生存博弈”轉向“生態共贏”。 這不僅是技術架構的革命,更是企業穿越周期的終極答案。

AI共生,供應鏈永續——供應商共生艙,為全球供應鏈韌性保駕護航。

上一篇:投資利潤率下降?這些原因和對策你必須知道!

下一篇:網絡訂單管理系統嗎